Сборка разных элементов конструкций и трубопроводов, обеспечивание герметизации, перемещения частей относительно друг друга осуществляется при помощи винтовых связей, выполняемых вручную или на специальном оборудовании.

Содержание

Для процесса нарезания резьбы резцом на токарном станке применяются различные устройства, соответствующие конфигурации заготовки, в виде:

- резцов,

- метчиков,

- плашек,

- рабочих головок.

Они легко снимают часть металла с поверхности, перемещаясь вдоль вращающейся оси заготовки, формируя винтовую нитку, называемую резьбой. На токарном оборудовании такую работу выполняют также по технологии накатки.

Виды резцов

Резец – один из основных резьбонарезных приспособлений. По геометрическим параметрам они делятся на 3 разновидности:

- Инструменты для нарезки в виде стержня с разной формой сечения и рабочей головки. Они выпускаются с гранями из твердых сплавов, которые припаиваются к основе изделия. Отличаются устойчивостью к стиранию. Их не надо часто затачивать.

- Призматические режущие приспособления удерживаются с помощью «ласточкиного хвоста». Они используются только для нарезки с внешней плоскости деталей, могут формировать большие винтонарезные поверхности.

- Круглыми изделиями удобно формировать резьбу снаружи, внутри заготовки. Они устанавливаются в держателе по отношению к плоскости торца и отверстия. Заточка таких изделий практически не ограничена.

Вершина инструмента и профиль формируемых резьбовых канавок должны быть однотипными. Инструменты, соответствующие требованиям ГОСТа, изготавливаются:

- треугольными метрическими, с углами вершин 600,

- трубными цилиндрическими или коническими, с углами впадин 550,

- трапецеидальными или круглыми, с углами впадин 300,

- упорными, с углами вершин 300,

- модульными,

- прямоугольными нестандартными, с углами вершин и впадин 900..

Заготовки из стали и чугуна обрабатывают, используя изделия, оснащенные пластинами из твердых сплавов.

Важная информация о нарезании резьбы на токарном станке

У процесса формирования винтовой поверхности есть несколько особенностей:

- Выбор приспособления для нарезки определяется характеристиками материалов. Угол подъема выбирается в диапазоне 0 – 250. Чем больше параметры вязкости металлической заготовки, тем больше параметр переднего угла. При повышении твердости и хрупкости материала уменьшается наклон переднего угла. Так, для обработки заготовок из обычной стали подходят резцы с передним углом 00, из высоколегированных сталей, устойчивых к высокой температуре — 5–100.

- С обеих сторон резца располагаются задние углы одинакового размера. При угле подъема резьбы менее 40 выбираются углы 3–5-градусные, если отклонение больше 40 с подъемом 6–8 градусов.

- У вершины резца и профиля винтовых ниток должна быть идентичная форма.

- При сложном исполнении, заглублении или конфигурации резьбы на плоскостях в виде цилиндра либо конуса требуется переналадка, подбор табличных режимов формирования винтового соединения.

- Для проверки соответствия детали чертежу используются шаблоны, при наложении которых просматривается несоответствие профиля. Шаблоны сгруппированы специальными комплектами для контроля за ходовыми метрическими, дюймовыми типами резьбы.

Для проверки редкой конфигурации резьбы, изготовленной в одном экземпляре, требуется сравнение с ответной деталью.

Техника нарезания резьбового соединения

При формировании винтовых канавок на станке заостренный конец инструмента чертит на поверхности винтообразные канавки определенной глубины, наклона. Их основной параметр — величина или увеличение угла подъема. Это расстояние между касательной к прочерчиваемой линии и плоскостью, перпендикулярной вращающейся оси деталей. Оно зависит от параметров:

- величины подачи режущей составляющей,

- частоты вращения.

Качество нарезки напрямую зависит от точности установки режущего элемента относительно линии центров. По геометрической форме болванки крепления бывают в форме:

- цилиндров,

- конусов.

Форма профиля зависит от назначения, делится на классы.

- прямоугольных

- трапециевидных,

- остроугольных.

Резьбы бывают левыми либо правыми, могут формироваться одним витком или несколькими нитками. Параметры винтонарезки определяются шагом и ходом — расстоянием между элементами винтовой нарезки. У однозаходной винтовой линии они одного размера. Ход многозаходной обработки вычисляется умножением шага и количества заходов.

7 основных правил формирования винтообразной поверхности

Для правильной установки, точного направления движений режущего приспособления применяется шаблон. Его располагают параллельно заготовке посередине станка.

- Резак устанавливается строго по центральной оси станка.

- Когда поверхность завершается канавкой, ее внутренний поперечник следует формировать меньше на 0,3 мм.

- Для обозначения итогового прохода резака на торце делается уступ до 3 мм без изменения диаметра. Позже его удаляют.

- Для чернового прохода достаточно скорости 30 м за минуту, чистового — 55 м за минуту.

- Чугунные заготовки обрабатываются на скорости не больше 25 м за минуту.

- Стальная стружка снимается приспособлениями из твердых сплавов со скоростью 150 м за одну минуту.

- При параметрах шага резьбы менее 2 мм станок должен работать на повышенной скорости, при шаге больше 6 мм — пониженной.

Нарезание внутренней и наружной резьбы

Резьбу внутри детали формируют в заранее подготовленных отверстиях, полученных расточкой или сверлением. При небольших поперечниках отверстия используются изогнутые инструменты или ровный режущий элемент, вставленный в оправку.

Винтовые канавки снаружи заготовок формируют гнутыми, изредка ровными инструментами. Их выбор зависит от металлического сортамента, параметров резьбовой плоскости. Из-за деформации металла при обработке, поперечник отверстия должен быть чуть больше, чем внутренний поперечник. Поэтому к расчетам диаметра хрупких металлов прибавляют 0,02 мм, а вязких — 0,4 мм.

Нарезание резьбы метчиками и плашками

Метчики обычно используются для нарезки внутренней винторезной плоскости небольшого диаметра в глухом или сквозном отверстии. Конструкция инструмента представляет формообразующий винт, на котором расположены продольные канавки, благодаря которым отводится стружка и формируется заход передних плоскостей зубьев.

Удержание инструмента воротком, передача усилия осуществляется, благодаря хвостовику квадратного сечения. У гаечных типов метчиков хвостовики прямой или изогнутой формы. На хвостовик метчика для установки надевается кольцо, которое закрепляется винтом. Вместе с ним изделие устанавливается в патрон, фиксируется, как лерка.

Для поочередной обработки проход отверстия используется комплект из 3 ручных инструментов для чернового, получистового, калибровочного этапа обработки. Длина заборной части чернового метчика больше, чем у инструмента для чистовой обработки. Заборным конусом чернового приспособления осуществляется операция резки, выполняется основная часть работы.

Конструкция машинных метчиков состоит из заборной и калибровочной частей, поэтому черновая, получистовая, калибровочная обработка выполняется за один проход.

- Формирование винторезной поверхности на чугунных, бронзовых, алюминиевых заготовках возможно при скорости вращения детали 6–22 м в минуту, для стальных деталей 5–12 м в минуту.

- Для формирования винтовой плоскости снаружи винтов, болтов, шпилек, других деталей применяются плашки (лерки). По обеим сторонам конструкций расположены заборные конусы в пределах 20–300, посередине — зона калибровки. Плашки устанавливаются, закрепляются в специальном патроне на станке.

Скорость плашки меньше, чем у метчика, примерно на 30%.

Использование резьбонарезных головок

Для нарезания винтовой поверхности при помощи токарного станка применяются винторезные головки. Для формирования плоскости они применяются реже, чем другие приспособления, хотя ими можно нарезать канавки любого вида.

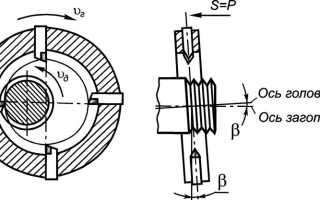

Устанавливают их при помощи хвостовика резьбонарезная в пиноли задней бабки оборудования. Рабочим элементом в них является гребенка. Головки призматической формы используются для формирования внутренней резьбы, радиальной, круглой, тангенциальной – для нарезки наружной винтовой поверхности.

Особенность резьбонарезных головок в том, что автоматическое расхождение их рабочих органов происходит при обратном ходе. Благодаря этому нет контактов с только что сформированной винтовой поверхностью. Для формирования резьбы внутри заготовки используются гребенки с конусом, а наружной – круглые. Количество изделий в наборе зависит от параметров головки. Для повышения производительности при формировании длинных винтов и червяков используют резцовые головки. Кроме традиционных резцов могут использовать чашечные модели резцов и применяться для нарезки винтовой поверхности внутри и снаружи деталей.